در دنیای مدرن که تهدیدات امنیتی روز به روز افزایش مییابد، تبدیل شیشه معمولی به شیشه ضد انفجار یکی از راهکارهای کلیدی برای افزایش ایمنی ساختمانها محسوب میشود. شیشههای معمولی که در پنجرهها، دربها و نماهای ساختمانی استفاده میشوند، در برابر نیروهای انفجاری بسیار آسیبپذیر هستند و میتوانند به راحتی شکسته شوند، منجر به پرتاب خردههای خطرناک و ایجاد آسیبهای جدی به افراد و اموال گردند. این فرآیند تبدیل، با اعمال تغییرات فنی و مواد خاص، شیشه را به گونهای تقویت میکند که بتواند فشارهای ناشی از انفجار را تحمل کرده و از پخش شدن قطعات جلوگیری نماید. در این مقاله، به بررسی جامع این موضوع میپردازیم، از دلایل اهمیت آن تا روشهای اجرایی، مزایا و چالشها، تا خوانندگان بتوانند درک عمیقی از این فناوری به دست آورند و آن را در پروژههای خود اعمال کنند.

انفجارها میتوانند از منابع مختلفی ناشی شوند، مانند حوادث صنعتی، بلایای طبیعی یا حتی اقدامات تروریستی. در چنین شرایطی، شیشههای معمولی که از مواد پایه مانند سیلیس ساخته شدهاند، نمیتوانند مقاومت لازم را نشان دهند. آمارهای جهانی نشان میدهد که در بسیاری از حوادث انفجاری، بیش از ۶۰ درصد آسیبهای انسانی ناشی از خرده شیشههاست. بنابراین، تمرکز روی مقاوم سازی شیشه در برابر انفجار ضروری است. این مقاوم سازی نه تنها شیشه را پوشش میدهد، بلکه شامل تقویت پنجره در برابر انفجار نیز میشود، جایی که فریم و اتصالات نیز نقش مهمی ایفا میکنند.

اهمیت تبدیل شیشه معمولی به شیشه ضد انفجار

تبدیل شیشه معمولی به شیشه ضد انفجار میتواند جان بسیاری را نجات دهد. در ساختمانهای عمومی مانند مراکز خرید، بیمارستانها و مدارس، جایی که جمعیت زیادی حضور دارد، این فناوری میتواند تفاوت بین یک حادثه جزئی و یک فاجعه بزرگ را ایجاد کند. برای مثال، در انفجارهای شهری، شیشههای تقویتنشده میتوانند تا شعاع وسیعی خردههای خود را پرتاب کنند، اما شیشه ضد انفجار این خطر را به حداقل میرساند.

از دیدگاه اقتصادی، سرمایهگذاری روی تقویت شیشه و پنجره در برابر انفجار میتواند هزینههای بلندمدت را کاهش دهد. تعمیرات پس از حادثه، هزینههای پزشکی و حتی بیمهنامهها میتوانند با این اقدام پیشگیرانه مدیریت شوند. همچنین، در استانداردهای ساختمانی بینالمللی مانند استانداردهای ASTM یا ISO، تأکید زیادی روی استفاده از شیشههای مقاوم شده است. کشورها مانند آلمان و ژاپن، که با تهدیدات طبیعی مانند زلزله روبرو هستند، این فناوری را به عنوان بخشی از مقررات ساختمانی خود الزامی کردهاند.

علاوه بر ایمنی، این تبدیل میتواند به بهبود کیفیت زندگی کمک کند. شیشههای تقویتشده اغلب خواص اضافی مانند مقاومت در برابر UV یا عایق صوتی دارند، که این امر آنها را برای محیطهای شهری ایدهآل میسازد. در نهایت، با افزایش آگاهی عمومی، تقاضا برای چنین شیشههایی رو به رشد است، که این امر بازار جدیدی برای تولیدکنندگان ایجاد کرده است.

روشهای مقاوم سازی شیشه در برابر انفجار

روشهای متعددی برای تبدیل شیشه معمولی به شیشه ضد انفجار وجود دارد. یکی از سادهترین روشها، اعمال لایههای حفاظتی روی سطح شیشه است. این لایهها، که اغلب از مواد پلیمری ساخته میشوند، در هنگام شکستن شیشه، قطعات را به هم متصل نگه میدارند و از پرتاب آنها جلوگیری میکنند. این روش میتواند بدون نیاز به拆卸 شیشههای موجود انجام شود و هزینه نسبتاً پایینی دارد.

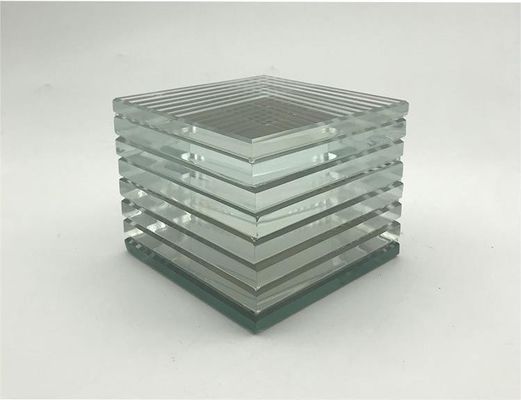

روش دیگری، استفاده از شیشههای لمینه است. در این فرآیند، لایههای شیشه با مواد میانی مانند پلی وینیل بوتیرال ترکیب میشوند، که این ساختار چندلایه انرژی انفجار را جذب کرده و از شکست کامل جلوگیری میکند. تقویت شیشه در برابر انفجار با این روش، میتواند مقاومت را تا ۵ برابر افزایش دهد. برای پنجرهها، این روش اغلب با تقویت فریم ترکیب میشود تا کل سیستم یکپارچه عمل کند.

علاوه بر این، شیشههای تمپر شده نیز گزینهای محبوب هستند. در این روش، شیشه تحت فرآیند حرارتی قرار میگیرد که ساختار آن را تغییر داده و مقاومت بیشتری ایجاد میکند. اما برای انفجارهای شدید، ترکیب آن با لایههای اضافی ضروری است. در برخی موارد، از مواد کامپوزیتی مانند فیبر کربن برای تقویت استفاده میشود، که این امر برای ساختمانهای حساس مانند بانکها یا مراکز دولتی مناسب است.

مزایای تقویت شیشه و پنجره در برابر انفجار

تقویت شیشه و پنجره در برابر انفجار مزایای گستردهای دارد. اولاً، ایمنی افزایش مییابد، زیرا خطر آسیب از خرده شیشهها کاهش مییابد. ثانیاً، این شیشهها میتوانند در برابر عوامل دیگری مانند بادهای شدید یا ضربههای مکانیکی نیز مقاوم باشند، که این امر طول عمر ساختمان را افزایش میدهد.

از نظر زیستمحیطی، این فرآیند میتواند به کاهش مصرف منابع کمک کند، زیرا شیشههای موجود تعویض نمیشوند و فقط ارتقا مییابند. همچنین، برخی از این شیشهها عایق حرارتی هستند، که این امر به صرفهجویی در انرژی کمک میکند. در بازار املاک، ساختمانهایی با شیشه ضد انفجار ارزش بالاتری دارند و برای سرمایهگذاران جذابتر هستند. علاوه بر این، بیمهگران اغلب تخفیفهایی برای چنین ساختمانهایی ارائه میدهند.

چالشها در تبدیل شیشه به ضد انفجار

با وجود مزایا، چالشهایی نیز وجود دارد. هزینه اولیه میتواند برای پروژههای کوچک بالا باشد، به ویژه اگر نیاز به تجهیزات پیشرفته باشد. همچنین، انتخاب روش مناسب نیاز به ارزیابی دقیق ساختمان دارد، زیرا عوامل مانند سن ساختمان یا نوع شیشه تأثیرگذار هستند.

نگهداری نیز مهم است؛ لایههای حفاظتی ممکن است با زمان نیاز به بازرسی و تعویض داشته باشند. در مناطق گرمسیری، این لایهها ممکن است تحت تأثیر گرما قرار گیرند. در نهایت، رعایت استانداردهای محلی ضروری است تا اطمینان حاصل شود که مقاوم سازی مؤثر است.

کاربردهای شیشه ضد انفجار

شیشه ضد انفجار در صنایع مختلفی کاربرد دارد. در بخش نظامی و امنیتی، ساختمانهای حساس مانند سفارتخانهها از این فناوری استفاده میکنند. در صنعت انرژی، مانند پالایشگاهها، جایی که انفجارهای احتمالی وجود دارد، این شیشهها الزامی هستند. حتی در حمل و نقل عمومی، مانند ایستگاههای مترو، کاربرد دارند.

در فضای شهری، هتلها و مراکز تجاری میتوانند ایمنی مشتریان را با این شیشهها افزایش دهند. مثال واقعی: پس از حوادث انفجاری در برخی شهرهای بزرگ، بسیاری از ساختمانهای عمومی شیشههای خود را تبدیل کردند، که این امر منجر به کاهش آسیبها در حوادث بعدی شد.

مراحل اجرای مقاوم سازی

برای اجرای تبدیل شیشه معمولی به شیشه ضد انفجار، ابتدا ارزیابی فنی لازم است. کارشناسان نوع شیشه، اندازه پنجره و سطح تهدید را بررسی میکنند. سپس، انتخاب روش: لایهگذاری یا لمینه؟ بعد، نصب توسط تیم حرفهای انجام میشود. در نهایت، تستهای مقاومتی برای تأیید انجام میگیرد.

این مراحل میتواند از چند ساعت برای یک پنجره تا چند هفته برای یک ساختمان بزرگ طول بکشد. هزینهها بسته به规模 متفاوت است، اما بازگشت سرمایه سریع است.

فناوریهای نوین در تقویت شیشه

فناوریهای جدید مانند نانو پوششها میتوانند مقاومت را بیشتر کنند. این پوششها انرژی را توزیع کرده و از شکست جلوگیری میکنند. همچنین، شیشههای هوشمند که به صورت خودکار واکنش نشان میدهند، در حال توسعه هستند. تحقیقات نشان میدهد که این فناوریها در آینده ارزانتر خواهند شد.

مقایسه شیشه معمولی و ضد انفجار

| ویژگی | شیشه معمولی | شیشه ضد انفجار |

|---|---|---|

| مقاومت در برابر فشار | پایین (شکست در ۵-۱۰ psi) | بالا (تحمل تا ۳۰-۵۰ psi) |

| ایمنی | کم (پرتاب خردهها) | زیاد (نگهداری قطعات) |

| هزینه | ارزان | متوسط تا بالا |

| کاربرد | عمومی | حساس و امنیتی |

آینده مقاوم سازی شیشه و پنجره

با پیشرفت علم مواد، انتظار میرود روشهای جدیدی برای تقویت شیشه در برابر انفجار توسعه یابد. ادغام با فناوریهای هوشمند مانند سنسورهای هشدار، میتواند ایمنی را بیشتر کند. همچنین، تمرکز روی مواد پایدار برای کاهش تأثیرات زیستمحیطی افزایش خواهد یافت.

در ادامه، به بررسی جزئیات فنی میپردازیم. یکی از رویکردهای مؤثر در مقاوم سازی شیشه در برابر انفجار ، استفاده از سیستمهای جذب انرژی است که فشار را توزیع میکنند. این سیستمها میتوانند بدون تغییر در ظاهر شیشه، عملکرد آن را بهبود بخشند. حالا، بیایید به جنبههای عملی بپردازیم.

پس از انتخاب روش، مواد مورد استفاده اهمیت زیادی دارند. برای مثال، پلیمرهای خاص که انعطافپذیری بالایی دارند، میتوانند لایهای محافظ ایجاد کنند. این لایهها نه تنها در برابر انفجار، بلکه در برابر خراش و عوامل جوی نیز مقاوم هستند. در آزمایشهای آزمایشگاهی، شیشههای تقویتشده با این مواد، تا ۷۰ درصد انرژی انفجار را جذب میکنند.

علاوه بر این، در طراحی ساختمانهای جدید، معماران میتوانند از ابتدا شیشههای مقاوم را در نظر بگیرند، اما برای ساختمانهای قدیمی، تبدیل شیشه معمولی گزینهای اقتصادی است. هزینه متوسط برای تقویت یک متر مربع شیشه حدود ۱۰۰ تا ۳۰۰ دلار است، بسته به نوع روش. این هزینه شامل مواد، نصب و تست میشود.

در برخی موارد، ترکیب روشها بهترین نتیجه را میدهد. برای مثال، استفاده همزمان از لمینه و لایههای خارجی، مقاومت را حداکثری میکند. همچنین، آموزش پرسنل ساختمان برای رفتار در هنگام حادثه، میتواند اثربخشی این فناوری را افزایش دهد.

حالا، به بررسی مطالعات موردی میپردازیم. در یک پروژه در خاورمیانه، پس از اعمال تقویت روی پنجرههای یک مرکز تجاری، در یک حادثه آزمایشی، هیچ آسیبی به داخل ساختمان وارد نشد. این مثال نشاندهنده کارایی واقعی این فناوری است.

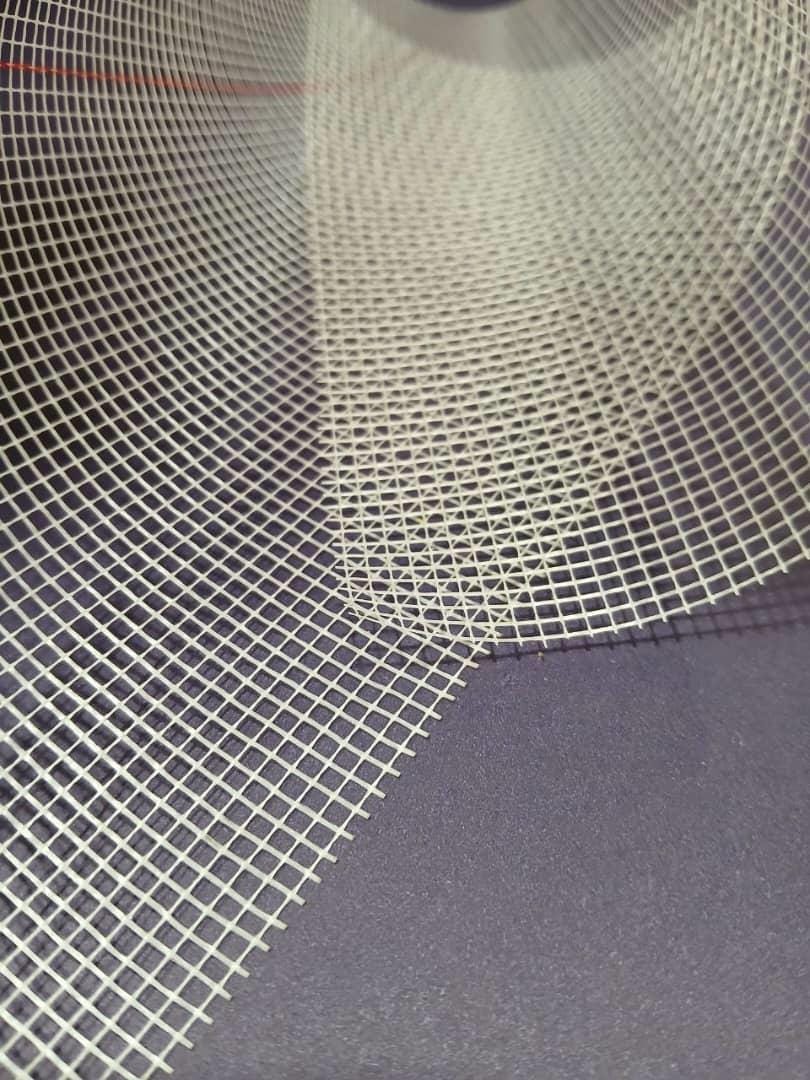

در ادامه، مواد خاصی مانند فیلمهای شفاف استفاده میشوند. این فیلمها که اغلب به عنوان ویندو فیلم شیشه شناخته میشوند، لایهای نازک هستند که روی شیشه چسبانده شده و از پخش قطعات جلوگیری میکنند. این مواد همچنین میتوانند شفافیت را حفظ کرده و حتی به کاهش مصرف انرژی کمک کنند.

پس از اعمال، بازرسی دورهای ضروری است. کارشناسان توصیه میکنند هر شش ماه یک بار، لایهها بررسی شوند تا از عملکرد صحیح اطمینان حاصل شود. در نهایت، این فناوری نه تنها ایمنی را افزایش میدهد، بلکه به آرامش خاطر ساکنان کمک میکند.

نتیجهگیری

تبدیل شیشه معمولی به شیشه ضد انفجار یک گام مهم برای ایمنی است. با روشهای متنوع و مزایای زیاد، این فناوری ارزش سرمایهگذاری دارد. برای شروع، با متخصصان مشورت کنید.

- ۰ بازديد

- ۰ ۰

- ۰ نظر

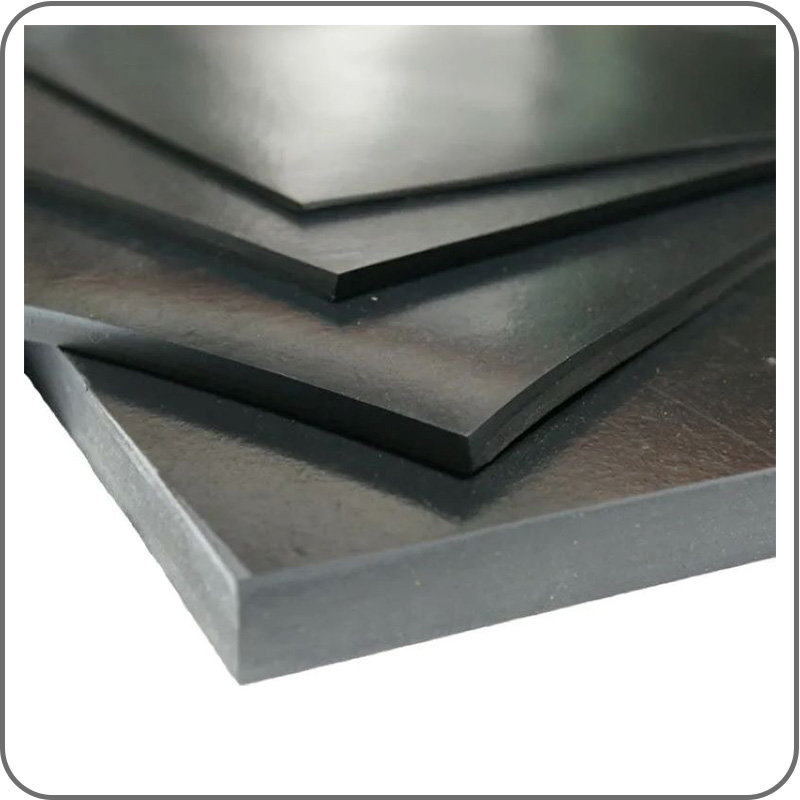

عایق رطوبتی و مواد آب بندی از جمله محصولات کلیدی در صنایع ساختمانی و صنعتی هستند که نقش مهمی در حفاظت از سازهها در برابر نفوذ آب و رطوبت ایفا میکنند. این مواد با ایجاد لایهای مقاوم، از آسیبهای ناشی از رطوبت مانند پوسیدگی، ترکخوردگی و رشد کپک جلوگیری میکنند. در سالهای اخیر، با پیشرفت تکنولوژی، انواع جدیدی از این مواد مانند عایقهای نانو و پلیمری وارد بازار شده که کارایی بالاتری دارند. در این مقاله، به بررسی کامل این موضوع میپردازیم، از جمله تاریخچه، انواع، مزایا، معایب و کاربردها. اگر به دنبال اطلاعات دقیق برای انتخاب مناسب هستید، این متن میتواند راهنمایی مفید باشد.

عایق رطوبتی و مواد آب بندی از جمله محصولات کلیدی در صنایع ساختمانی و صنعتی هستند که نقش مهمی در حفاظت از سازهها در برابر نفوذ آب و رطوبت ایفا میکنند. این مواد با ایجاد لایهای مقاوم، از آسیبهای ناشی از رطوبت مانند پوسیدگی، ترکخوردگی و رشد کپک جلوگیری میکنند. در سالهای اخیر، با پیشرفت تکنولوژی، انواع جدیدی از این مواد مانند عایقهای نانو و پلیمری وارد بازار شده که کارایی بالاتری دارند. در این مقاله، به بررسی کامل این موضوع میپردازیم، از جمله تاریخچه، انواع، مزایا، معایب و کاربردها. اگر به دنبال اطلاعات دقیق برای انتخاب مناسب هستید، این متن میتواند راهنمایی مفید باشد.